不干胶标签印后加工工艺

不干胶标贴的印后加工工艺主要包括:模切→背切→排废→打孔→打号→收纸。

压龙↗

1. 模切

不干胶材料的模切不同于传统印刷材料,如纸张模切,是将材料整体切穿;而不干胶材料理想的模切状态是将表层和压敏层切穿,保留底纸和其表面的硅油涂层,最终使模切成型的标签保留在底纸上,这也是我们平常所说的半切工艺。

不干胶材料的模切质量同多种因素有关,如模切方式、模切装置精度、模切版的精度、模切刀片同材料的匹配情况等,影响模切质量的因素有表层的种类、强度和厚度。

普通纸张类的切断原理同薄膜材料略有不同,模切时刀刃向下切削的同时也将纸张向两侧挤压,考虑到刀刃的磨损,平压平模切刀片的角度通常规定为52°,如果角度太大,对材料的挤压变形就大。即水平方向的分离力就会使材料断裂分离现象加剧。

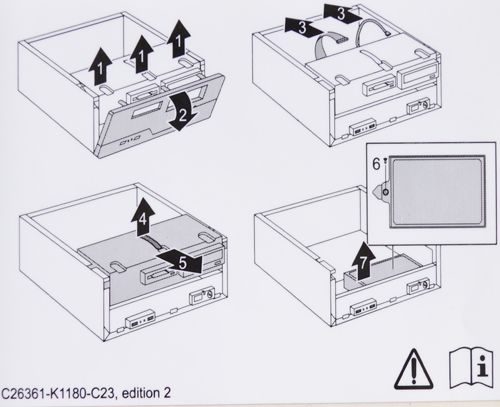

薄膜类材料的模切,简单:地说就是完全切穿的过程。因为薄膜类材料大多具有韧性,不会自然断裂。所以切穿三分之二是不适合的,必须完全切穿或者切穿五分之四的厚度。否则排废时会连同标签一同剥离。如图 1 所示。

因此,模切薄膜材料的刀刃要锋利,硬度要高,要采用小角度模切刀,刀刃角度通常为30°—42°。如果使用大角度的模切刀,不仅模切困难,而且如果刀刃不锋利还会出现面材切不穿,底纸断裂的情况,或者使成品标签的边缘出现翻边现象,造成渗胶。总之,模切薄膜的精度要高于纸张类材料,所以模切薄膜材料对设备精度、模切版的精度和底纸都有一定的要求。

所以模切薄型面材时,一定要在精度高的设备上进行,尽量减少模切面积(尤其是小标签),使用专业模切版生产商的模切版,另外还要注意垫版精度。

2. 压龙

压龙就是用带齿牙的刀条,在模切工位上与模切同时工作,它对标签四周的折线打孔,如图 2 所示。压龙可在不干胶标签的底纸上或面纸和底纸同时进行,压龙效果与邮票打孔相似,有利于折页和撕下,是电子类标签常用的方法。

3. 背切

有的不干胶需要背切,也就说要对其底纸进行模切。其原因主要有:

(1)便于揭去底纸 对于大标签或整体标签来说,将底纸切断更有利于揭开底纸,可提高工作效率。

(2)去除多余的底纸 在印刷过程中为保证高速生产要求,如卷筒纸的两侧都有一定的宽度的纸边,这有利于增大不干胶的强度,这些宽纸边对于产品来说并没有太大的作用,因此在模切过程中同时进行背切,在排废中将多余的纸边和底纸一同除去。

(3)特殊珠要求 在行李标签、衣服标签、食品标签中,采用局部背切,在使用时,当标签从底纸上揭下时,背切切断的底纸将标签结为一体被揭下。

4. 排废

为保证产品排废质量和提高生产效率,标签的排列应注意如下原则:

(1)将标签设计圆角或更接近圆角,这可避色因为产品的边角在高速生产中被撕裂。

(2)标签的开口或凹进部分置于出纸侧,可防止开口或凹进部分被撕裂。

(3)标签横向多重排列时,应采用错位排列,这可防止因为不同部位受力不均匀。

(4)标签的横向间隙要大于纵向间隙。

5. 打孔

打孔主要是针对卷筒纸不干胶标签,不干胶标签完成印刷、模切、背切、排废后,在底纸或标签上打孔,使打印机或其设备能通过纸卷上均匀而连续的孔,带动标签同步输送。

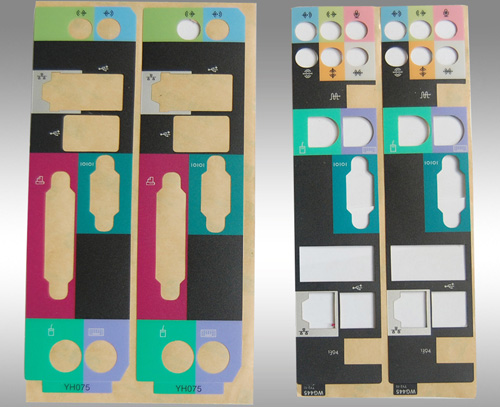

打孔的方式主要有两种:两侧打孔和全面打孔,两侧打孔是由两组相同的打孔装置在卷筒不干胶的两侧同时进行,该方法主要应用于打印机的同步驱动;全面打孔是由一组打孔装置上装有若干打孔单元,工作时,在不干胶标签上一次打出若干行小孔,经分切后,每一标签都有一个小孔,该小孔就是标价枪驱动轮的定位孔。

6. 打号

打号可分为印后打号和印刷同步打号两种方式:

(1)印后打号印刷加工后的不干胶标签经检测合格,由条码机完成打码。

(2)印刷同步打号在印刷不干胶标签的同时完成打码,优点是工作效率高,但是要随时关注标签印刷质量,防止出现断号现象。

7. 收纸

根据不同的用途,将不干胶标签进行分切和包装。

(1)手工贴标 可将不干胶标签按要求分切,并打包存放。

(2)折页收纸 按扇式折页及打孔相配合,将不干胶标签按一定的数量分包装。

(3)纵切复卷 将多联的不干胶标签分条切,然后复卷。